На первый взгляд болт кажется самой простой деталью: подошёл по размеру — значит, можно ставить.

На первый взгляд болт кажется самой простой деталью: подошёл по размеру — значит, можно ставить. Но на практике именно крепёж часто становится слабым местом конструкции. Болт может сорваться, проржаветь, раздавить мягкий материал или заклинить так, что его невозможно открутить без повреждений. Всё это чаще всего не «фатальное невезение», а результат неправильного подбора. Разобраться в основных параметрах — прочности, шаге резьбы, покрытии и учёте материала деталей — значит сделать соединение предсказуемым и надёжным.

Классы прочности болтов: что означают цифры на головке

Почти на каждом качественном болте на головке есть цифры: 4.6, 5.8, 8.8, 10.9 и так далее. Это не просто маркировка «для красоты», а указание класса прочности. Если говорить упрощённо, он показывает, какое усилие болт способен выдержать до деформации и разрушения.

Болты низких классов прочности применяют там, где нагрузки невелики: в неответственных соединениях, лёгких металлоконструкциях, мебели, временных креплениях. Они достаточно пластичны, проще в работе, но не рассчитаны на большие усилия. Средний класс, например 8.8, — «рабочая лошадка» для машиностроения, строительных металлоконструкций, автокрепежа. Такие болты выдерживают серьёзные нагрузки, не ломаясь и не растягиваясь при правильной затяжке.

Высокопрочные болты классов 10.9 и 12.9 используют в ответственных узлах: там, где размеры ограничены, а нагрузка велика, в динамически нагруженных соединениях, в узлах, работающих под высоким давлением или моментом. Но важно понимать: рост прочности не делает болт универсальным. Чем выше класс, тем более «жёстко» он ведёт себя при перегрузе и ударных нагрузках, тем меньше у него запаса пластической деформации. В некоторых случаях это плюс, в других — прямой путь к хрупкому разрушению.

Расхожая логика «возьмём самый прочный — хуже не будет» здесь не работает. Если деталь, в которую завинчивают болт, мягче или тоньше, чем требуется, разрушиться может именно она. В итоге вместо запланированного «слабого звена» в виде болта вы получаете трещину в корпусе, продавленное отверстие или разрыв резьбы в базовой детали.

Шаг резьбы: когда нужен стандартный, а когда мелкий

Второй важный параметр — шаг резьбы, то есть расстояние между витками. В стандарте на метрический крепёж обычно выделяют стандартный и мелкий шаг. На глаз их не всегда легко отличить, но по поведению в работе разница заметна.

Болт с крупным шагом — более «грубый», но и более живучий вариант. Такая резьба лучше очищается от загрязнений, меньше забивается пылью и коррозией, легче вкручивается и выкручивается. Её чаще применяют в общестроительных соединениях, в крепеже, который периодически разбирают, в узлах с относительно мягкими материалами и невысокой точностью.

Мелкий шаг резьбы используют там, где важна точная регулировка и хорошее удержание под нагрузкой. За счёт большего количества витков на единицу длины повышается несущая способность на срез и растяжение при той же длине зацепления. Такие болты часто встречаются в автомобильной технике, гидравлических узлах, корпусах машин. Они лучше держат затяжку, реже самопроизвольно раскручиваются при вибрации, но более требовательны к чистоте резьбы и качеству изготовления.

Смешивать болт и гайку с разным шагом нельзя. Иногда в торопях пытаются «накрутить, если вроде подходит». В результате витки режут друг друга, резьба повреждается и соединение изначально получается ослабленным, несмотря на внешнюю затяжку.

Покрытие и материал болта: защита от коррозии и условия эксплуатации

Даже правильно подобранный по прочности болт быстро выйдет из строя, если его материал и покрытие не соответствуют условиям работы. Крепёж, установленный под открытым небом, в цехе с влажной атмосферой или вблизи агрессивных сред, требует другой защиты, чем деталь внутри сухого помещения.

Оцинкованный болт — одно из самых распространённых решений. Цинковое покрытие защищает сталь от коррозии: сначала разрушается именно оно, принимая на себя агрессивное воздействие среды. Для уличных конструкций, фасадов, наружных металлических элементов оцинковка зачастую оптимальна по соотношению цена/ресурс. Толщина и способ нанесения цинка могут отличаться, но для пользователя главное — понимать, что «чёрный» необработанный болт на улице долго не проживёт.

Фосфатированный крепёж чаще применяют там, где поверхность в дальнейшем будет окрашиваться или где требуется определённая адгезия. Само по себе фосфатное покрытие не даёт такой стойкости к коррозии, как цинк, поэтому в агрессивной среде этого недостаточно. Зато фосфатирование уменьшает риск «прикипания» резьбы, помогает удерживать смазку и краску.

Нержавеющие болты изготавливают не из обычной углеродистой стали с покрытием, а из коррозионностойких сплавов. Их логичное место — влажные зоны, контакт с водой, химическими средами, уличные элементы, где внешний вид важен не меньше прочности. При этом по механическим свойствам распространённые марки «нержавейки» могут уступать высокопрочным классам углеродистых сталей. Если для узла критична именно максимальная несущая способность, а не устойчивость к реагентам, «нержавейка» не всегда будет лучшим выбором.

Есть ещё один нюанс: взаимодействие разных металлов. Например, сочетание нержавеющего болта и алюминиевой детали при наличии влаги может привести к гальванической коррозии. В таких случаях применяют прокладки, специальные шайбы, продумывают общую схему защитных покрытий.

Материал деталей: почему важно учитывать не только болт

Подбирая крепёж, легко сосредоточиться на его параметрах и забыть о том, с чем он работает в паре. Между тем материал соединяемых элементов часто определяет выбор болта не меньше, чем расчётная нагрузка.

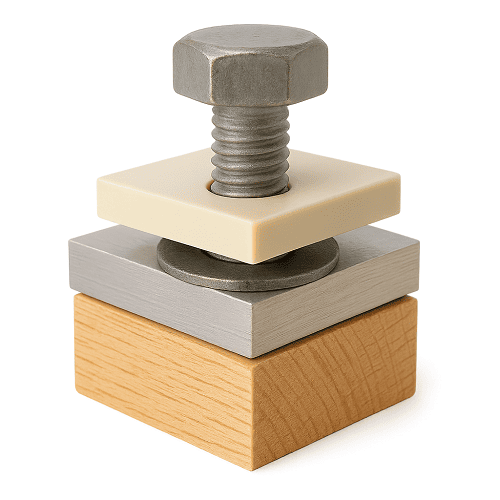

Со стальными деталями всё относительно просто: болт и деталь близки по свойствам, достаточно правильно подобрать класс прочности и аккуратно затянуть соединение с использованием шайб, чтобы распределить давление. Но даже здесь при большой нагрузке и тонком стенке возможны локальные деформации, если болт перетянут.

С алюминием ситуация сложнее. Это мягкий металл, который легко проминается и склонен к коррозионным парам с обычной сталью. Здесь особенно важны широкие шайбы, аккуратная затяжка и иногда использование специальных крепежей или прокладочных материалов. Перетянуть болт и сорвать резьбу в алюминиевой детали очень просто, восстановить узел без ремонта — сложно.

Дерево вообще плохо сочетается с классическими металлическими болтами без дополнительных элементов. Для крепления через конструкцию используют увеличенные шайбы, стальные пластины, закладные, иногда — втулки, чтобы нагрузка распределялась по большей площади и не разрушала волокна. Во многих случаях вместо болта разумнее использовать специализированный шуруп или комбинированную систему из шпильки и закладной гайки.

С пластиком ситуация похожа: материал хрупкий, чувствительный к точечным нагрузкам и к закручиванию. Резкая перетяжка болта приводит к трещинам, особенно при температурных перепадах. Решением становятся вставные металлические втулки, ограничения момента затяжки и использование специальных креплений.

Распространённые ошибки при выборе болтов

Одна из самых частых ошибок — выбор по принципу «что было под рукой». Нужен болт М10 — берут любой, который подходит по диаметру и длине. Про класс прочности, шаг резьбы, покрытие и материал деталей вспоминают уже тогда, когда соединение начинает «жить своей жизнью»: ржаветь, раскручиваться или разрушаться.

Вторая типичная проблема — стремление «переусердствовать» с прочностью. Устанавливая высокопрочный крепёж в узел, рассчитанный на более мягкий, легко получить ситуацию, когда при ударе или перегрузе разрушается вовсе не болт, а сама деталь. Особенно опасно это в тонкостенных корпусах, легких конструкциях, соединениях с алюминием и пластиком.

Игнорирование условий эксплуатации тоже регулярно даёт о себе знать. Чёрные непокрытые болты на улице через сезон превращаются в ржавые стержни, которые сложно открутить. Фосфатированный крепёж, использованный без дополнительной защиты во влажном помещении, быстро теряет вид и прочность. Нержавейка и оцинковка, перемешанные в одной конструкции без понимания электрохимии, могут дать неожиданные очаги коррозии.

Отдельная группа ошибок связана с шагом резьбы и совместимостью. Попытка накрутить «почти подходящую» гайку, смешивание крепежа с разным шагом, использование старых деталей с новыми болтами без проверки приводят к повреждению резьбы. Внешне соединение может показаться затянутым, но по факту будет держаться на нескольких повреждённых витках.

Практический подход к выбору болта

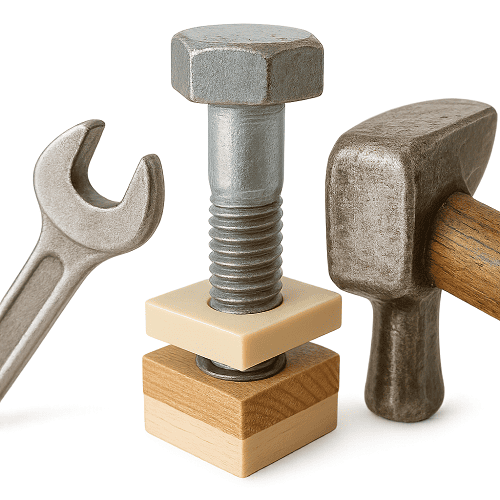

Чтобы подобрать болт осмысленно, полезно придерживаться простой последовательности. Сначала определяют, насколько ответственным будет соединение и какие нагрузки оно испытывает: статические или динамические, большие или умеренные, ударные или плавные. От этого зависит выбор класса прочности.

Затем учитывают условия среды: улица, помещение, влажность, агрессивные вещества, перепады температур. Здесь определяется материал болта и тип покрытия — от обычной оцинковки до «нержавейки». После этого смотрят на материал самих деталей: сталь, алюминий, дерево, пластик. Продумывают необходимость шайб, втулок, дополнительных элементов, чтобы не разрушить основание.

Отдельно проверяют шаг резьбы и совместимость с уже имеющимися гайками, втулками, закладными. Это особенно важно при ремонте и модернизации, когда часть узла уже существует, а крепёж подбирают под неё. И только в конце, когда основные параметры понятны, выбирают длину, диаметр и конкретный тип болта.

Многие клиенты компании ПРОТОРГ приходят именно с такими вопросами: какой крепёж взять под металл, под дерево, какой класс прочности выбрать для конкретной конструкции, какое покрытие выдержит улицу или влажный цех. Консультация на этапе покупки помогает избежать проблем на монтаже и эксплуатации, а не решать их задним числом.

Болт как элемент надёжности, а не мелочь

Правильно подобранный болт — это не «расходник», о котором забывают сразу после монтажа. Это часть общей системы надёжности конструкции. Класс прочности задаёт, какие усилия он выдержит, шаг резьбы влияет на способ работы под нагрузкой и удобство обслуживания, покрытие и материал определяют срок службы в конкретной среде. Добавьте сюда особенности соединяемых деталей, и станет ясно, почему выбор крепежа нельзя оставлять на случай.

Если подойти к выбору внимательно, опираясь не только на размер, но и на основные технические параметры, соединение будет служить долго и предсказуемо. А это означает меньше аварийных ремонтов, меньше простоев и больше уверенности в том, что конструкция не подведёт в самый неподходящий момент. Для профессионалов и аккуратных домашних мастеров такой подход со временем становится естественным: сначала задача и условия, затем — грамотный выбор болта, а уже потом затяжка и эксплуатация.