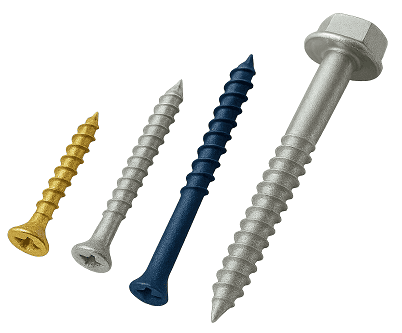

Саморезы часто воспринимают как «универсальные винтики»: взял подходящую длину — и можно крепить что угодно.

На практике всё иначе. Один и тот же крепёж может отлично держаться в дереве и при этом беспомощно прокручиваться в металле, а попытка закрутить «не тот» саморез в бетон заканчивается сорванным шлицем и раздражением. Разница между саморезами заложена в мелочах — геометрии резьбы, форме острия, твёрдости и покрытии. И эти мелочи напрямую влияют на прочность узла, скорость монтажа и ресурс соединения.

Что отличает саморезы под разные основания

Саморез работает за счёт того, что его резьба «цепляется» за материал основания. Чтобы зацеп был надёжным, саморез должен соответствовать структуре материала.

В дереве основание волокнистое, относительно мягкое и «живое». В металле оно плотное и упругое, а толщина часто небольшая. Бетон, кирпич и другие минеральные основания вообще не похожи ни на древесину, ни на сталь: там крепёж держится в подготовленном отверстии, и саморез скорее «вкручивается в стенку» отверстия заданного диаметра.

Поэтому различия обычно проявляются в четырёх местах: шаг резьбы и профиль витка, форма острия, наличие сверлоконечного наконечника и характеристики материала самореза (твёрдость, покрытие, устойчивость к коррозии). Если перепутать назначение, крепёж либо не нарежет опорную резьбу, либо нарежет её «неправильно» и узел потеряет прочность.

Саморезы по дереву: крупная резьба и уверенный «зацеп»

У саморезов по дереву резьба обычно более «агрессивная»: витки выше, шаг крупнее. Это сделано не для красоты. Древесине нужен профиль, который будет глубоко входить в волокна и создавать большую площадь контакта без разрушения материала.

Ещё один важный момент — стяжка деталей. Во многих соединениях нужно, чтобы саморез не просто держался в нижней детали, а подтягивал верхнюю к основанию. Поэтому у саморезов для дерева часто встречается неполная резьба: верхняя часть стержня гладкая, и при закручивании она как бы «тянет» детали друг к другу. В результате соединение получается плотнее, что особенно важно в мебели, каркасах, обрешётке.

При этом дерево не прощает грубых ошибок. Если закручивать саморез близко к краю, в твёрдую породу или в тонкую рейку, деталь может треснуть. В таких случаях помогает предварительное сверление отверстия меньшего диаметра. Это лишние 10 секунд, но они экономят материал и нервы, особенно на чистовой отделке.

Саморезы по металлу: другой шаг резьбы и «правильный» наконечник

В металле саморез не может работать так же, как в дереве. Толщина листа небольшая, материал плотный, и крупная резьба просто не даст стабильного зацепа. Поэтому саморезы по металлу обычно имеют более частую резьбу и иной профиль витка, рассчитанный на работу в тонком металле и в металлических профилях.

Отдельная категория — саморезы со сверлоконечником (их часто называют «ТЕХ»). Наконечник в виде мини-сверла позволяет обходиться без предварительного отверстия в тонком листе. Это ускоряет монтаж и делает его более предсказуемым, особенно на больших объёмах. Но важно понимать ограничение: сверлоконечник не всесилен. Если металл толще, чем рассчитано, саморез начинает перегреваться, «гуляет», срывает шлиц и в итоге либо не проходит, либо портит отверстие.

Ещё одна частая ошибка — пытаться закручивать «по металлу» в дерево и ждать такой же прочности, как от деревянного самореза. Соединение может показаться нормальным, пока на него не подействует нагрузка на вырыв. Там, где дереву нужен стандартный «зуб», тонкая резьба держит хуже, потому что площадь зацепа меньше.

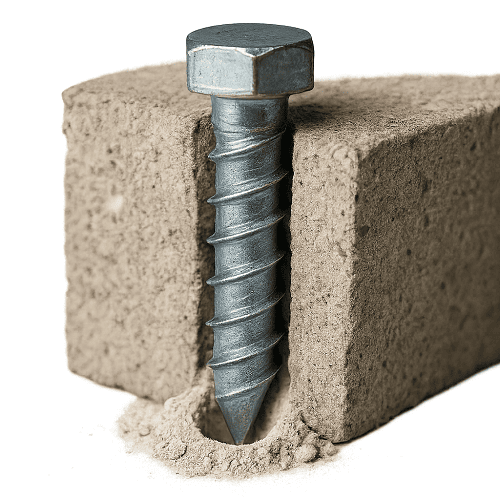

Саморезы по бетону и тяжёлым основаниям: важны сверление и глубина

Саморезы по бетону стоят особняком. Их принцип работы отличается от саморезов для дерева и металла. В большинстве случаев такой крепёж применяется только после подготовки отверстия, а удерживающая способность зависит от того, насколько правильно отверстие сделано и насколько глубоко саморез «заходит» в основание.

Здесь критичны три вещи. Во-первых, правильный диаметр сверления: слишком большое отверстие приводит к проворачиванию, слишком маленькое — к чрезмерному усилию и риску сорвать шлиц или повредить саморез. Во-вторых, глубина: если вкрутить крепёж поверхностно, опорная часть резьбы будет короткой, и соединение легко вырвет. В-третьих, чистота отверстия. Пыль и крошка внутри работают как смазка, и крепёж держит хуже. Поэтому отверстие полезно прочистить — хотя бы простым способом, если под рукой нет специального инструмента.

Важно понимать и границы применения. В «тяжёлых» основаниях бывают ситуации, где самореза по бетону достаточно для задачи, а бывают случаи, когда нужен другой тип крепления. Если узел несёт серьёзную нагрузку или работает на динамику, решение лучше подбирать осознанно, а не по принципу «закрутилось — значит держится».

Почему нельзя использовать саморезы «не по назначению»

Самый распространённый сценарий выглядит так: под рукой есть саморезы по дереву, и ими пытаются прикрутить что-то к металлу. На первых оборотах кажется, что дело идет. Потом крепёж начинает «вязнуть», шлиц срывается, а саморез либо ломается, либо застревает, оставляя полузакрученную шляпку. Причина проста: резьба и острие не рассчитаны на такой материал, саморез не формирует правильную опорную резьбу и требует слишком большого усилия.

Обратная подмена тоже неприятна. Саморез по металлу в древесине часто держится хуже на вырыв, особенно если нагрузка не статическая, а «живёт» — например, на дверцах, навесных элементах, креплениях оборудования. С бетоном история ещё жёстче: попытка закрутить крепёж без подготовки отверстия чаще всего приводит к провалу, причём в буквальном смысле — соединение либо не затянется, либо быстро ослабнет.

Как выбрать длину и диаметр под нагрузку и толщину деталей

Выбор длины и диаметра — это баланс. Слишком короткий крепёж не успеет «зацепиться» за основание, а слишком длинный может уткнуться, расколоть материал, выйти наружу или создать лишние напряжения в узле. Диаметр тоже важен: чем он больше, тем выше потенциальная несущая способность, но тем выше требования к основанию и риск трещин в древесине или повреждения тонкого металла.

Удобный подход — мысленно разделить соединение на две части: крепимая деталь и основание. Саморез должен пройти первую и уверенно работать во второй. Если требуется стянуть две детали, важно, чтобы резьба работала именно в основании, а не «резала» обе части сразу. Поэтому иногда правильнее взять саморез с частичной резьбой или подобрать длину так, чтобы зона резьбы приходилась на нижнюю деталь.

Для металла стоит учитывать толщину профиля и тип наконечника. Для бетона — глубину «захода» в основание и корректное отверстие. В любом случае лучше исходить из задачи и условий, а не из желания «взять покрупнее, чтобы наверняка». Переразмеренный крепёж часто создаёт проблемы там, где должен был их решать.

Ошибки монтажа, из-за которых крепёж вырывает или срезает

Проблемы почти всегда начинаются с техники монтажа. Самая типичная ошибка — перетяжка. Когда саморез закручивают до упора «на характер», резьба в материале разрушается, соединение ослабевает, а крепёж начинает работать хуже уже в момент установки.

Вторая неприятность — неправильная насадка и перекос. Если бита не соответствует шлицу или стоит под углом, шляпка быстро портится. На мягких саморезах это случается особенно быстро, а потом их сложно выкрутить даже при необходимости.

Третья группа ошибок связана с подготовкой. В дереве игнорируют предсверление там, где оно нужно, и получают трещины. В металле пытаются пройти толстый лист «как есть» и перегревают наконечник. В бетоне не выдерживают диаметр и глубину, оставляют пыль, а затем удивляются, что крепёж провернулся.

Если добавить сюда неправильное покрытие для влажной среды, становится понятно, почему «одинаковые» саморезы ведут себя так по-разному. Соединение — это система, и крепёж в ней не бывает второстепенной деталью.

Правильный саморез — это прочность и предсказуемость

Саморезы по дереву, металлу и бетону отличаются не случайно. Их резьба, наконечник и назначение отражают физику материала, в который вы крепите. Выбирая крепёж «по внешнему виду», легко получить слабый узел и лишнюю работу. Подбирая саморез под основание, вы экономите время на монтаже и снижаете риск переделок.

Если нужно собрать крепёж под конкретные материалы и условия эксплуатации, проще делать это там, где ассортимент позволяет выбрать решение без компромиссов. В ПРОТОРГ удобно подбирать саморезы под дерево, металл и минеральные основания, сразу увязывая крепёж с задачей, а не с тем, что случайно оказалось в коробке.