Почему в тонком листе обычный «машинный винт» часто проигрывает

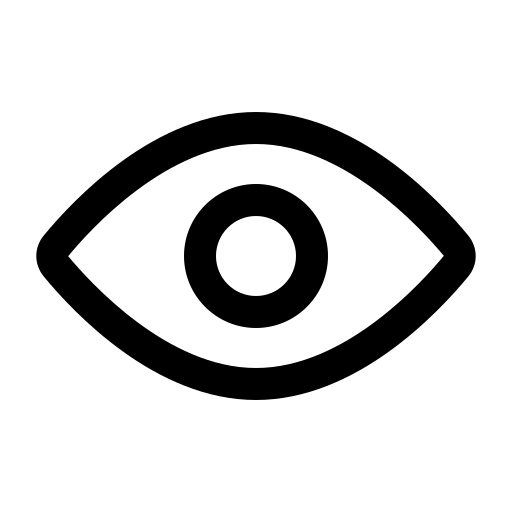

Тонколистовой металл хорош своей технологичностью, но у резьбовых соединений в нём есть слабое место — малая длина зацепления. Если пытаться нарезать резьбу прямо в листе, витков получается немного, резьба быстро изнашивается при сервисе, а при повышенной затяжке её легко сорвать. Поэтому классический машинный винт почти всегда требует «помощников»: гайку, закладной элемент, резьбовую заклёпку, вытяжную втулку или отдельную операцию нарезания метчиком.

Резьбоформирующие винты DIN 7500 решают проблему иначе. Они не режут резьбу в детали, а формируют её за счёт пластической деформации металла в правильно подготовленном отверстии. Для серийной сборки тонколиста это часто оказывается выгоднее, потому что уменьшается количество операций и снижается зависимость качества от человеческого фактора.

Что такое DIN 7500 и чем резьбоформирование отличается от «обычной» резьбы

Машинный винт работает только тогда, когда внутренняя резьба уже существует. Её нужно нарезать, приварить гайку или поставить закладную. DIN 7500 устроен по другой логике: у него специальная формирующая зона, которая при ввинчивании «вдавливает» профиль в стенки отверстия и создаёт метрическую резьбу нужного размера. Стружка при этом практически не образуется, потому что металл не срезается, а смещается.

Такой подход особенно ценен на потоке. Там, где нужно сделать сотни одинаковых соединений, резьбоформирующий винт превращает операцию “сверление + метчик” в “сверление + сборка”. Технологически это проще, а качество чаще получается стабильнее, если соблюдены требования к отверстию и контролю момента.

Где резьбоформирующие винты дают максимальный эффект

DIN 7500 часто применяют в корпусных изделиях и сборках из тонкого листа: шкафы, панели, кожухи, каркасы лёгких конструкций, вентиляционные узлы, профили и штампованные детали. Особенно хорошо они проявляют себя, когда крепёжных точек много, а доступ к обратной стороне ограничен. Если вместо гайки можно обойтись формированием резьбы, сборка упрощается сразу на уровне конструкции.

Ещё один выигрышной сценарий — изделия, которые нужно обслуживать, но без лишней «рассыпухи» в виде гаек и шайб, которые легко потерять. Когда резьба формируется в самой детали, сервис становится быстрее, а сборочный комплект — компактнее.

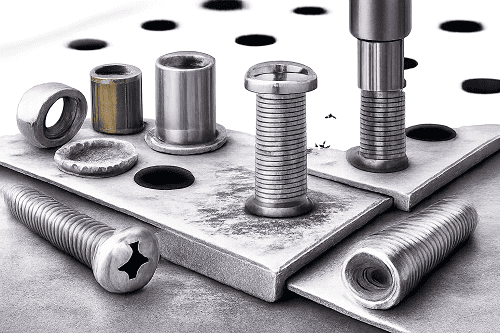

Отверстие — ключ к успеху: какие требования нельзя игнорировать

Если резьбоформирующий винт работает через деформацию металла, логично, что размер отверстия становится критическим параметром. Слишком маленькое отверстие даст высокий момент ввинчивания. Винт пойдёт туго, деталь может «раздуть», тонкий лист поведёт, а крепёж рискует заклинить или сорвать ответную часть. Слишком большое отверстие, наоборот, приведёт к слабой сформированной резьбе: витки будут неполными, соединение — менее устойчивым к вырыву и повторной сборке.

Диаметр пилотного отверстия подбирают под конкретный размер резьбы и под материал детали. В мягких металлах обычно требуется один подход, в более прочных — другой, потому что металл по-разному деформируется и даёт разную степень заполнения профиля. Поэтому в производстве обычно опираются на табличные рекомендации и обязательно делают пробную серию на своём материале, прежде чем запускать узел в поток.

И ещё один момент, который часто забывают: чистота отверстия. Заусенец и стружка повышают трение и ухудшают формирование резьбы. На линии это превращается в разброс момента и в непредсказуемость качества. Пара секунд на правильную обработку отверстия нередко экономит часы на поиске причины брака.

Толщина листа и длина зацепления: когда «мяса» уже не хватает

В тонколистовом металле нельзя оценивать прочность соединения только по толщине листа. Гораздо важнее длина резьбового зацепления — сколько витков реально работает. Для резьбоформирующих систем часто ориентируются на правило: надёжность появляется, когда длина зацепления приблизительно сравнима с несколькими диаметрами резьбы, а в практических рекомендациях нередко фигурирует ориентир порядка двух диаметров. Это не универсальная формула «на все случаи», но хороший инженерный маркер: если зацепление слишком короткое, соединение будет слабым независимо от типа винта.

Когда лист тоньше, чем хотелось бы для резьбы, обычно используют конструктивные приёмы. Самый понятный — вытяжка или бурт вокруг отверстия, который увеличивает высоту резьбовой зоны. Если деталь нельзя штамповать или вытягивать, применяют закладные элементы и резьбовые заклёпки. Важно честно оценить задачу: резьбоформирующий винт не создаст чудес там, где для резьбы физически не хватает металла.

Почему DIN 7500 выгодны в производстве: скорость, повторяемость, меньше операций

Главная производственная выгода — сокращение технологической цепочки. Убирается операция нарезания резьбы и обслуживание метчиков, снижается риск брака из-за сорванной резьбы после износа инструмента. Процесс становится чище: нет стружки от резьбонарезания, а значит меньше шансов, что она останется в отверстии или попадёт в узел.

Повторяемость — второй важный плюс. При стабильном отверстии и контролируемой сборке винт формирует резьбу одинаково из детали в деталь. На потоке это ценнее, чем кажется: меньше «плавающих» моментов, меньше сюрпризов на финальной сборке, проще обучать персонал. В ряде случаев хорошо сформированная резьба в тонколистовой детали показывает более уверенное поведение, чем слабая нарезанная резьба в коротком зацеплении, потому что металл уплотняется вокруг профиля.

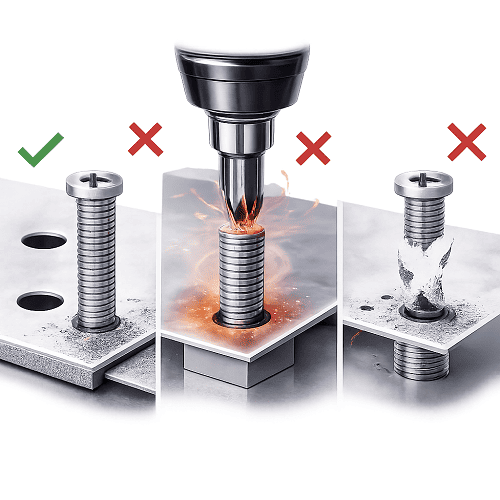

Типовые ошибки при внедрении и как их избежать

Самая частая ошибка — попытка использовать DIN 7500 «как обычный винт», не пересматривая отверстие. Вторая — работа на слишком высоких оборотах без контроля момента, особенно когда сборку ведут электроинструментом. Это быстро приводит к перегреву, скачкам трения и нестабильному результату. Третья проблема — недооценка толщины и зацепления: винт может сформировать резьбу, но она окажется слишком короткой для реальных нагрузок, и соединение начнёт вырываться или разбиваться при сервисе.

Правильный подход проще, чем кажется. Нужно обеспечить корректный диаметр отверстия под материал, контролировать качество кромки, заложить достаточную длину зацепления и выбрать режим затяжки, который не превращает сборку в «гонку по моменту». Тогда резьбоформирование становится технологией, а не экспериментом.

Как понять, что DIN 7500 — ваш вариант

Если у вас много одинаковых точек крепления, тонкий лист, нет желания ставить гайки или выполнять нарезание резьбы, DIN 7500 часто даёт ощутимую экономию по времени и операциям. Он особенно выгоден в серийном производстве, где важны темп и повторяемость. Если же соединение силовое, лист слишком тонкий, а резьбовая зона короткая, лучше заранее предусмотреть усиление или другой способ крепления — это честнее и надёжнее.

В ПРОТОРГ удобно подбирать резьбоформирующие винты под конкретный материал и задачу сборки, чтобы технология работала предсказуемо с первой партии. Когда отверстие, зацепление и режим затяжки согласованы, тонколистовой узел собирается быстро, держит стабильно и не требует лишних операций.